板金加工

板金加工とは、鉄やステンレスなどの金属板を切断や曲げ、溶接などを行い、任意の形状を作り出す加工を言います。

また、溶接を多用し一部に機械加工を用いて複雑な形状の構造物を作り出す製缶板金加工と、曲げ加工を主体として金属板で形状を作る狭義の意味での板金加工とは区別して考えられます。さらに、手のひらサイズの小さな形状の部品を板金加工により作り出すことを精密板金加工を呼ぶこともあります。板金加工には、熟練した溶接及び曲げ加工の技術が必要となります。曲げ加工についても図面を展開し、どの位置でどのように曲げるかのノウハウが必要になり、いずれにしても卓越した職人技が活かされる分野です。

加工の流れ

工程 | 工程説明 |

設計・展開 | 設計とは、製品の形状や機能を具現化し製品を作るための設計図を作る工程です。一般的に設計は三面図・三次元と呼ばれる図面に描きます。図面で表現された板金部品の形状から、裁断箇所、曲げ箇所、溶接箇所をイメージして平版となるように展開を行います。 |

原材料選定 | 原材料にはそれぞれ特徴(強度・耐熱性・耐久性・加工性・意匠性など)があり、求められる機能から原材料を選択します。 |

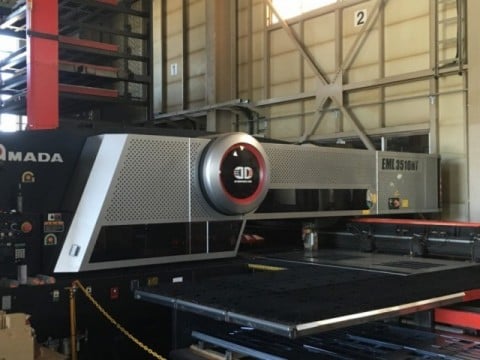

裁断 | レーザー加工機やタレットパンチプレスなどで、鋼板から必要な形状を抜き取ります。 |

曲げ加工 | 板を狙いとする形状・角度に折り曲げます。ベンディングマシンでは、ダイと呼ばれるメス型に板をあて、押し金型で圧力を加えることで、折り曲げられます。 |

溶接加工 | 2つ以上の部材を接合します。材料や仕上げによって溶接の種類を選択します。 |

研磨加工・表面処理 | 部品表面を粒子や砥石によって磨くことで、溶接跡などを目立たなくしたり、光沢をだします。 |

検査・出荷 | 製品の外観・寸法などを検査し、図面指示に対して申し分のない品質であることを確認した上で出荷を行います。 |

レーザー加工

曲げ加工

溶接加工

「展開・曲げ・溶接」 の加工に強み

製缶板金加工で重要となる『展開』、『曲げ』、『溶接』の加工に強みを有します。

板金組立部品の形状と要求仕様を加味して、最適な展開方法で歩留まりの向上に繋げます。

通常は曲げられない箇所も治具の使用など独自のノウハウを駆使して加工することでコストダウンを実現します。

曲げ難い形状を如何に工夫して加工するか、曲げ方のノウハウや職人の熟練の腕が試される場面です。

溶接は、熟練の職人技で要求仕様を満たす板金組立部品の寸法精度と外観の仕上りを実現します。

板金加工による製作物は、箱材や架台、ダクト、ホッパーなど多岐に渡っており、生産現場で使用される生産財や広く消費財の一部として流通しており、なくてはならない部品となっています。素材や溶接方法などは、用途に合わせて様々に使い分けられています。例えば水廻りに使用される部品には、素材としてステンレス系の金属が使用され、溶接方法は水漏れを防ぐ為に、全周溶接が行われます。板金部品は、使用される用途に応じて様々に工夫された設計が施されております。

板金加工における主な工程

設計技術者に板金加工の知識がなければ、図面上で誤った指示や非効率な設計により生産現場担当者の作業工数を増加させてしまいます。加工不可能な指示や必要以上の精度要求は、コストアップの要因とまります。下記に板金加工の主な工程を紹介します。

板金加工の基礎知識

板金加工において上記は基本的な工程であり、場合によっては都度複雑な追加工を行います。また、板金部品は設計図面に従って上記工程を中として製作されます。図面によって必要な加工工程が決まり、その加工方法と使用する材料によってコストが算出されます。図面を作成する設計者は、部品コストに大きな影響力を持っていることを自覚し、価格競争力のあるローコスト製品を作る為に設計段階から加工工程まで考慮したVA/VEを実施することが重要です。